Вакуумная печь широко востребована во многих сферах промышленности, связанных с обработкой металлов, сплавов и прочих материалов. Оборудование относится к универсальному типу, применяемому для большинства видов термической обработки: газового закаливания, дегазации, цементизации, нитроцементизации, карбонировании, отжигании, вакуумной пайке, плазменном нитрировании, керамическому и порошковому спеканию, а также многом другом.

Содержание:

- Основные элементы

- Устройство

- Классификация по назначению

- Принцип действия

- Способы нагрева и охлаждения

- Преимущества

Основные элементы

Конструкция вакуумной печи построена на горизонтальной или вертикальной рабочей нагревательной камере. Она представляет собой герметичную ёмкость с присоединённым вакуумным насосом, нагнетающим и поддерживающим вакуум установленного значения.

Устройство нагревательного элемента вакуумной печи конфигурируется внутри или снаружи рабочего объёма (классическая или реторная компоновка). Доля классических моделей, оснащённых двойной водоохлаждающей стенкой, более популярна, так как они способны нагнетать более высокие температуры, которые могут достигать 2 500°С. Для изготовления нагревательных блоков используются тугоплавкие металлы (вольфрам, графит, молибден).

Основные элементы

Для изготовления водоохлаждающего блока используется нержавеющая сталь. Циркуляция охлаждающей жидкости осуществляется посредством механической подачи за пределами вакуумной камеры, что обеспечивает полное соприкосновение с одной стороны и не допускает протечки внутрь рабочего объёма.

В зависимости от предназначения могут отличаться конструктивные особенности высокотемпературных печей. Так они могут иметь несколько разных по функциональному предназначению отсеков:

- Загрузочный отсек;

- Нагревательный;

- Для выдержки обработанной заготовки;

- Для охлаждения;

- Разгрузочный.

Отделение друг от друга осуществляется за счёт вакуумных затворов и разновидных отверстий. В большинстве случаев все они имеют смотровые окна, позволяющие осуществлять визуальный контроль за происходящим процессом.

Устройство

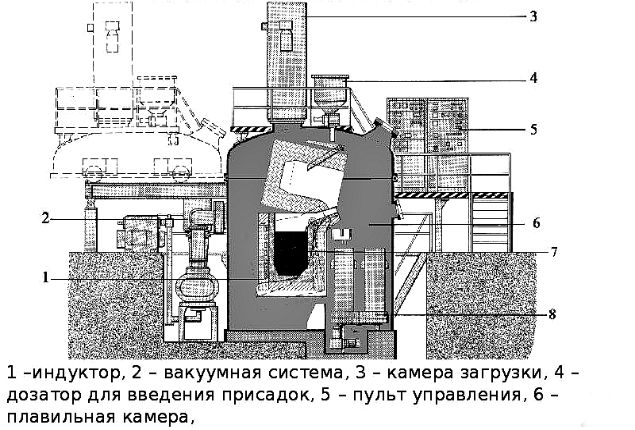

Все вакуумные печи иностранного и российского производства состоят из следующих деталей, узлов и механизмов:

- Индуктора;

- Вакуумной системы;

- Плавильной камеры оборудованной нагревательными элементами;

- Цилиндрической камеры или колпака;

- Противовзрывчатого;

- Передвижного подиума или капитального основания;

- Газовой системы с увлажнителем и устройством дожигания водорода;

- Присадочного дозатора;

- Нескольких систем: водяного охлаждения, электропитания, управления.

Устройство

Классификация по назначению

- Вакуумная печь для азотирования – предназначена для осуществления процесса диффундирования азота на наружных поверхностях, помещённой в него заготовки. В результате обработки происходит упрочнение поверхностного слоя низкоуглеродистой или низколегированной стали, изделий из молибдена, титана и алюминия;

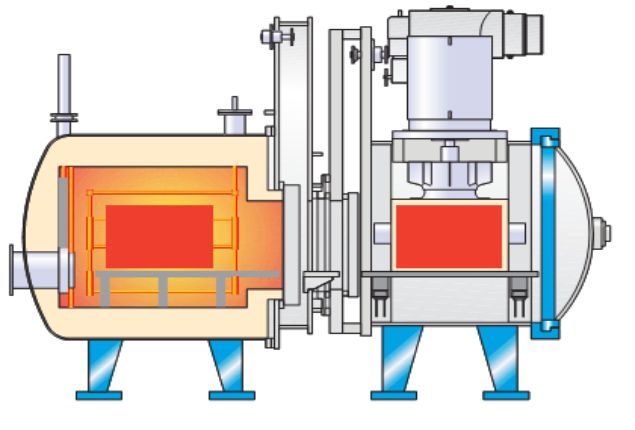

- Оборудование для спекания – работает по принципу применения высокочастотного электрического напряжения. Применяется для сильного разогрева заготовок из металла и их спекания в безвоздушном объёме или в объёме сконцентрированного инертного газа разного происхождения. С его помощью осуществляется термическая обработка различных материалов (карбидовых, молибденовых, вольфрамовых изделий);

- Плавильные печи – применяются для термического расплавливания металлов и прочих материалов. Изготавливаются в горизонтальном или вертикальном исполнении корпуса с присоединёнными к герметичному объёму с элементами для нагрева и прочим оборудованием. Высокоэффективная автоматика управления позволяет осуществлять циклические производственные процессы;

- Для цементизации – предназначаются термического воздействия на поверхности помещённых заготовок в результате чего происходит цементизация и закалка. Находящийся в вакууме аустенит преобразуется в мартенсит. Изделие приобретает прочную наружную поверхность и пластинчатую фееритную или перлитную структуру центральной части. Востребованы для изготовления деталей для автомобилестроения, машиностроения и там, где они подвергаются высоким нагрузкам в результате постоянного трения;

- Для пайки – в объёме камеры, под воздействием усиленного разогрева и вакуума, происходит диффузия припоя и основного слоя заготовки. Место соединений получается чистым, без следов внутреннего и наружного окисления и изменения цвета поверхности. В результате снижается расход защитного флюса и не образуется микропор и отслоений внутреннего слоя. Технология популярна при производстве микросхем, предназначенных для использования в опасном производстве;

- Для отжига – применяются для термических воздействий на инструментальный, быстрорежущий и сверхпрочный металл, предназначенный для закаливания заготовок для машиностроения и других сфер металлургии и промышленности;

- Для закалки – предназначаются для увеличения качества поверхностей обрабатываемого материала;

- Вакуумные печи для термообработки металла – применяются во многих промышленных отраслях там, где, есть необходимость термической обработки (закаливание, отжиг, аустенизация, нормализация) заготовок в вакуумной среде.

Вакуумная печь для спекания

Принцип действия

Принцип действия промышленных вакуумных печей разделяет их на несколько групп:

- Вакуумная дуговая печь – востребованы, как в промышленности, так и в лабораторных исследованиях и там, где необходимо термическое воздействие или плавка;

- Термическая – отличается наличием термопушки, распределяющей тепловые потоки в нужную точку рабочего объёма. Предназначается для получения металлов чистых форм, очищенных от излишних примесей;

- Водородная – работают по принципу закачивания водорода, обеспечивающего высокое качество обработки заготовок. Применяются в непрерывных циклах термического воздействия на поверхности.

- Индукционная – принцип действия основан на использовании шихты разных составов, а также на длительной выдержке заготовки в вакууме и под воздействием заданной температуры на протяжении всех этапов.

Принцип действия

Способы нагрева и охлаждения

Процесс осуществляются разными способами, с чем связана ещё одна классификация оборудования по этому признаку.

- Ретортная – применяется при необходимости организации процессов, происходящих с максимальной чистотой. Реторта оборудована дверцей, снабжённой уплотнительным жаростойким изолирующим материалом. Номинальная температура рабочей камеры - 600°С, допустимый максимум – 1 100°С;

- Трубчатая – нагнетает максимальную температуру внутри камеры до 1 100°С. Помещаемые заготовки укладываются на специальные кварцевые трубы, помещённые в вакуумном отсеке, оснащённом нагревательными элементами, нагнетающими заданное значение температур. Сечение рабочего цилиндра может быть разным, в зависимости от модификации оборудования и находится в диапазоне от 50 и более мм. Размер трубчатой вакуумной компрессионной печи может достигать десятков метров;

- Муфельная – необходима для термического воздействия на металлы и иные соединения. Воздействие на заготовку происходит путём закачанного в рабочий объём инертного газа, процесс нагнетания которого начинается после того, как камера освобождается от воздуха.

Способы нагрева и охлаждения

Преимущества

Технология закалки в вакуумных печах в разы повышает энергоэффективность работы предприятия: обеспечивает стабильность и непрерывность рабочих процессов, значительно снижают производственные расходы. Зачастую используются для переработки лома цветного металла, оставшегося после заключительной обработки основных производств.

К основным преимуществам технологии относятся:

- Высокое качество дегазации и возможный выбор применяемых рабочих сред: вакуума, контролируемого атмосферного разряжения или стандартной атмосферы;

- Получение высококачественных сплавов, отличающихся минимальным содержанием газообразных веществ, сплавов;

- Плавка металлов в среде, очищенной от кислорода, способствующая снижению возникновения оксидов активных компонентов;

- Изготовления высококачественной продукции путём снижения сопротивления атмосферного давления;

- Проведение термических операций с возможностью постоянного контроля за значением действующих показателей, с минимальным количеством растворённых частиц водорода и азота, малых примесей (свинца, селена, меди, висмута, теллура);

- Возможность осуществления полного цикла обработки (плавки, чистки и разлива) с использованием одного оборудования;

- Высокая безопасность вакуумных печей и минимальная степень вредных выбросов в окружающую среду (помещение производственного цеха, лаборатории).

Преимущества