Содержание:

- Зачем нужны вакуумные имитаторы космоса

- Основные детали техники

- Соответствие стандартам качества и контроль техники

- Регулирование температурного режима

Вакуумные имитаторы космоса предназначены для испытаний изделий на суровые условия. В них объект подвергают воздействию температур и давления в вакуумной среде.

Зачем нужны вакуумные имитаторы космоса

Техника изготавливается на основе инновационных технологий и тщательного проектирования всех составляющих элементов. Важным условием является установка точных, экстремально высоких или низких температур, а также перемещение объекта при тестировании. Высокоответственные агрегаты предназначены для проведения воздействий:

- На производстве или улице;

- Определенным фактором или их совокупностью;

- Образцов разной конфигурации и массы.

Зачем нужны вакуумные имитаторы космоса

Имитаторы космоса моделируют экстремальные условия, чтобы проверить аэрокосмическую технику на пригодность эксплуатации. Оборудование замеряет нужные параметры и сохраняет их для анализа. Дальнейшая оценка проводится экспертами, чтобы убедиться в качестве объекта. Если есть слабые места, разработчики продумывают комплекс мероприятий для улучшения. В имитаторах проводят испытания на следующие воздействия:

- Вакуум;

- Холод;

- Тепло;

- Поглотительная способность;

- Излучение.

Основные детали техники

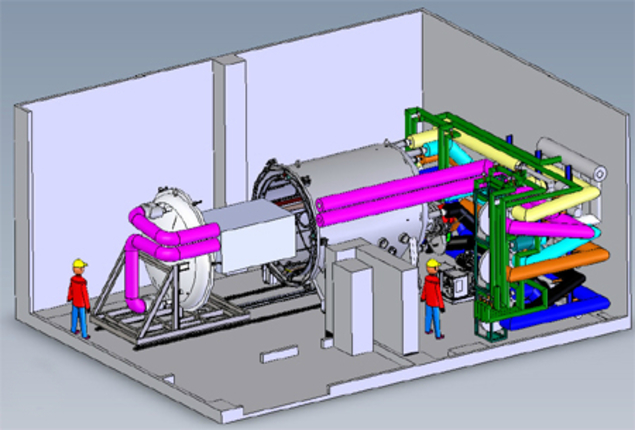

Вакуумный имитатор состоит из следующих элементов:

- Камеры;

- Системы откачки;

- Устройства термоконтроля и поддержания вакуума;

- Автоматического блока;

- Запорной, дополнительной арматуры и кабелей;

- Прибора для подачи сжатой среды;

- Системы охлаждения;

- Деталей на замену.

Основные детали техники

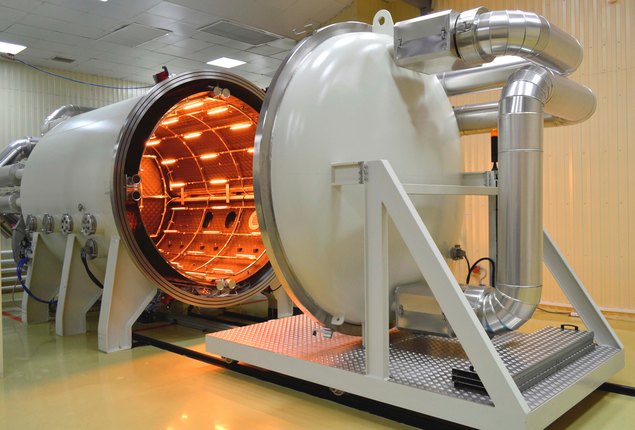

Камера - это герметичная полость, в которой устанавливается нужный режим для испытаний. Окружающая среда не должна нарушать заданные условия. В зависимости от назначения, имитаторы выпускают разного размера и производительности. При подборе модели для конкретного предприятия, ориентируются на скорость работы оборудования и предполагаемых характеристик.

Основным элементом конструкции является вакумная камера, которую оснащают специальным оборудованием. К ней подключают комплекс приборов для создания нужных условий. Откачка потока осуществляется насосом безмасляного типа, чтобы углеродороды не загрязняли рабочее пространство. Попадание посторонних компонентов может привести к неправильным результатам испытаний.

Виды насосов, применяемых в вакуумных имитаторах космоса:

- Криогенные;

- Механические - спиральные, типа Рутса, винтовые;

- Турбомолекулярные.

Они устанавливаются одиночно или группами. Система агрегатов для откачки проектируется для новой техники или при модернизации существующей. Разработчики проводят расчет производительности с учётом использования определенного вида насосов.

Соответствие стандартам качества и контроль техники

Измерительная система для контроля уровня вакуума должна быть надёжной, точной. Также важным требованием к устройствам для аэрокосмической промышленности является соответствие стандартам качества. Все приборы вносят в реестр измерительных установок РФ, на которые выдают документ о первичной поверке.

Для использования на производстве приборы должны обеспечивать:

- Поддержание вакуума при исследовательских работах;

- Контроль давления и температуры.

Установка нужных показателей осуществляется оператором с помощью средств управления. Поддержание параметров происходит автоматически. Для этого техника оснащается вакуумным натекателем, чувствительным к диапазону вакуума (10-8) - 1000 мБар.

Контроль температуры - обязательное условие для космических имитаторов. Устройство позволяет устанавливать необходимые параметры и изменять их для точного тестирования аэрокосмических агрегатов на прочность и возможность эксплуатации в открытом космосе. С помощью встроенных программ агрегаты проверяют на устойчивость к температурам и перепадам. Космические имитаторы выпускают прочными, устойчивыми к воздействию экстремальных условий. Этому предшествует тщательный анализ и расчеты. При проектировании ведут работы в двух направлениях: для основного и дополнительного блока. Основные составляющие - это конфигурация оборудования, крышка, опорные конструкции, фитинги для соединения блоков с камерой.

Дополнительные - смотровые окна, осветительные устройства, вводы.

Регулирование температурного режима

Управление температурой осуществляется специальным прибором, работа которого основана на анализе следующих данных:

- Возможный промежуток температур;

- Быстрота изменения температуры;

- Распределение и нагрузка тепла.

Чтобы создать режим отрицательных температур, в рабочей полости, размещают термоплиты и захоложивающие экраны. Рабочей жидкостью может выступать термомасло, азот в жидкой форме или гелий. При выборе решающее значение имеет температура, которая будет создаваться в камере. Для изготовления имитаторов применяют материалы с высокой теплопроводностью. Обычно это сплавы алюминия. Им свойственна прочность и надежность, чтобы выдержать резкие и значительные перепады температур.

Блоки регулирования терморежима действуют на основе азота газообразного состояния, циркулирующего по системе за счёт потока от воздуходувки. Она распространяет газ под высоким давлением и способна работать в диапазоне температур (-180) - 150 градусов. Блок контроля автоматически поддерживает заданные условия с высокой точностью.

Чтобы сохранить температуру образца, в камере устанавливают термостолы. Теплоноситель движется внутри стола по каналу из термостата. Устройство осуществляется на основе расчетов для регулирования желаемых параметров.