Содержание:

- Конструкция вакуумной напылительной установки

- Что такое напыление

- Особенности обработки поверхностей

- Как происходит напыление

- Вакуумно-плазменное напыление

- Ионно-вакуумная обработка

Вакуумные установки для напыления - это оборудование для создания слоя на покрытии объекта в вакууме. В процессе обработки вещество конденсируется и удаляется из оборудования.

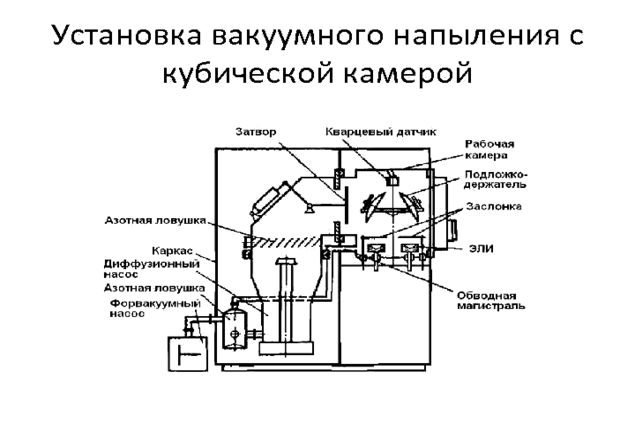

Конструкция вакуумной напылительной установки

Вакуумное напыление проводят в специализированном оборудовании, оснащенном камерой и функциональными возможностями. Оно состоит из следующих элементов:

- Рабочей полости;

- Шлюзовой камеры;

- Системы откачки;

- Блока электрических элементов: магнетронов, источника воздействия, прибора для испарения;

- Генератора ионов с блоком питания и контроллером;

- Системы измерения слоя;

- Устройства подачи газового потока;

- Нагревательного оборудования;

- Крепления для основы;

- Блока автоматики.

Конструкция вакуумной напылительной установки

Оборудование изготавливается из прочных, качественных материалов с обработкой электрополировкой. Это позволяет уменьшить быстроту откачки в условиях высокого вакуума.

Что такое напыление

Напыление осуществляется в следующем порядке:

- Образование паров из покрываемого вещества;

- Передвижение газа к подложке;

- Конденсация газа и создание защитного слоя.

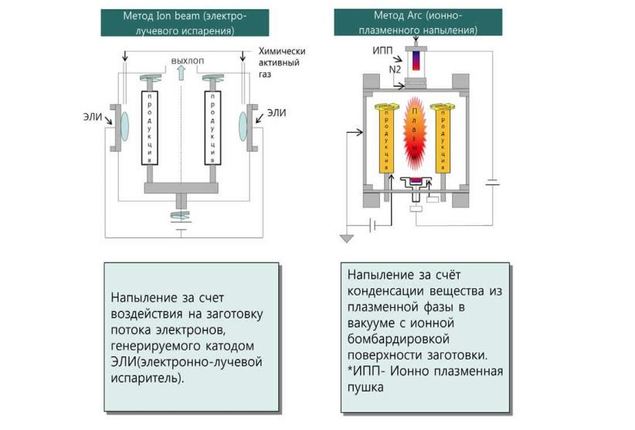

Напыление происходит под действием тепла в совокупности со следующими воздействиями испарений:

- Электрическим потоком;

- Лазерным потоком.

При напылении вакуумной дугой вещество удаляется в гальванической дуге или под действием луча. При распылении ионов поток активно воздействует на поверхность и подложку. Магнетронное распыление осуществляется за счёт имплантации ионов, точного ионного удара или путем гетерполярного ассистирования.

Особенности обработки поверхностей

Напыление в вакуумной среде применяют для различных изделий, предназначенных для изоляции, проводимости, а также тех, которым необходима устойчивость к коррозии, абразивным воздействиям и другим разрушительным процессам. Обработка нужна для закрепления декоративного слоя на предметах украшения, очках. В результате напыления покрытия изменяют свойства и становятся отображающими, фильтрующими, просветляющими. Для обработки используют составы с молибденом, вольфрамом, титаном, железом, хромом, продуктами их сплавов и реакций. В некоторых случаях добавляют ацетилен, азот или воздух, чтобы получить углеродные покрытия.

Для закрепления состава на покрытии применяют нагревание, ионизацию или диссоциацию газовыми компонентами. Вакуумное напыление позволяет получить слой от нескольких ангстрем до микрон. Этого достаточно, чтобы создать устойчивый защитный слой и не применять дополнительные обработки.

Как происходит напыление

Технологически процесс напыления представляет собой перемещение частиц с источника воздействия на покрытие объекта. Поток движется прямолинейно в вакуумной среде. Каждый микроэлемент, достигая поверхности изделия, по-разному реагирует на удар. Дальнейшее воздействие определяется энергией, температурой покрытия и химической реакцией соприкасающихся веществ. Возможные варианты поведения частиц:

- Адсорбция;

- Десорбция;

- Адсорбция с последующим созданием уплотнения.

Как происходит напыление

Некоторые вещества отлетают от поверхности. Это происходит, если их энергия чрезвычайно велика, температура покрытия слишком высокая или если элементы не взаимодействуют между собой. Опасная температура напыления - это значения, при которых компоненты не могут закрепиться на поверхности и слой не создаётся. Она определяется в зависимости от вида материала покрытия и напыляемых компонентов. Если поток веществ небольшой и они адсорбируются на покрытии, но редко взаимодействуют с аналогичными элементами, произойдет десорбция. Основы слоя сформировать не получится, поэтому оболочка не изменится в толщине.

Опасная частота потока - это минимальная уплотненность. При этом испаримые вещества под воздействием определенных температур образуют конденсат и собираются в пленку.

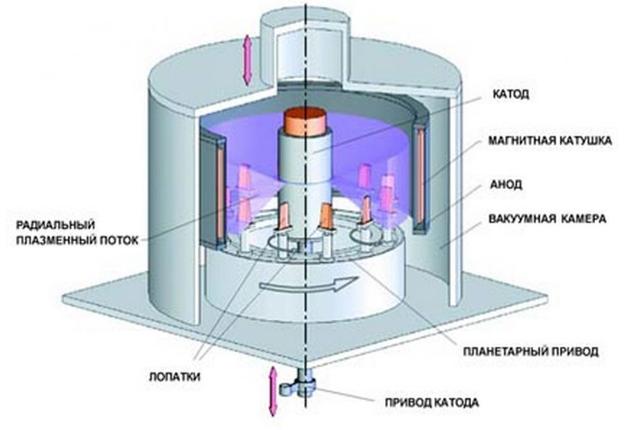

Вакуумно-плазменное напыление

Вакуумно-плазменное напыление осуществляется путем нагревания, улетучивания и выпадания на покрытие веществ слоем до 0.11 мкм. Образование слоя происходит в отдельной полости под давлением. Внутренние условия создаются с помощью вакуумного насоса, при этом остаточное давление составляет около 1.2*10-3 Па.

Рабочая полость - это ёмкость из стекла или металла, снаружи которого предусмотрен блок водяного охлаждения. Она находится в основном блоке агрегата и образует с ней герметичную конструкцию. Пространство, в котором проходит обработка, закреплено на опоре. К основе присоединен электрический нагреватель. Он повышает температуру до 4000 градусов, чтобы улучшить адгезию покрываемых веществ. Теплообменник состоит из отопителя и энергии воздействующих частиц. Чтобы предотвратить утечку паров, предусмотрена заслонка.

Вакуумно-плазменное напыление

Нагревание веществ осуществляется испарителями следующих типов:

- Прямоканальным, из вольфрама или молибдена;

- Электронно-радиальным.

Во втором случае нагревание происходит электрическими ударами компонентов. При использовании многокомпонентных составов для создания слоя применяют подрывное воздействие. При этом теплообменник нагревают до 20000 градусов и покрывают испаримым составом. Таким образом создают композиционные слои.

Ионно-вакуумная обработка

Ионно-вакуумное напыление - это процесс распределения компонентов воздушно-капельным способом. Напыляемые вещества имеют отрицательный потенциал, полученный за счёт ударов ионов пассивной среды. Отрицательно заряженные ионы взаимодействуют с частицами пассивного потока и попадают на основу. Этот метод не требует нагрева испарителя до экстремальных температур.

Ионно-вакуумная обработка