Содержание:

Дегазация материалов проводится в специализированном оборудовании с целью удаления газов и повышения качества. Процесс осуществляется разными способами в условиях вакуума.

Назначение и устройство установок дегазации

Установки дегазации - это герметичные конструкции различного объема. Любая из них состоит из следующих элементов:

- Корпуса;

- Тройника;

- Крышки;

- Хомута для стяжки.

Устройство установок дегазации

Опорная конструкция оснащается двумя патрубками, герметизационным слоем и окном для наблюдения. Хомут подлежит изменению по высоте и имеет 3 опоры для крепления. Техника дегазации предназначена для разных промышленных целей и действует в условиях вакуума. Она герметично закрывается, чтобы не нарушить заданный режим. Внутри под действием давления происходит разделение веществ с целью повышения качества изделия.

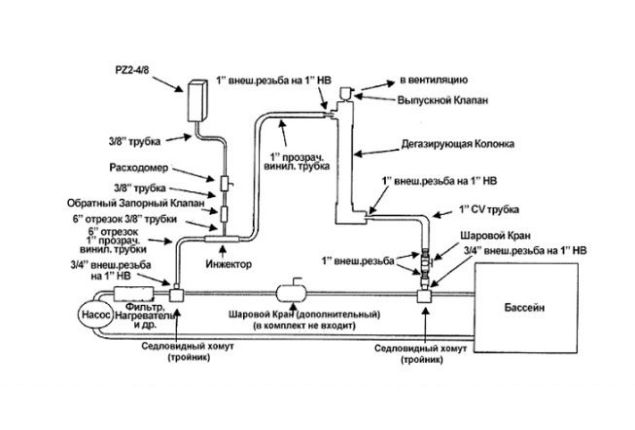

Для откачки применяется вакуумный насос, тип и производительность которого зависит от материала, подлежащего обработке. Вакуумная система для удаления газообразных веществ состоит из следующих элементов:

- Откачного устройства;

- Рабочей полости;

- Системы каналов.

Насосом может выступать любой компрессор. Но надо учитывать его мощность и производительность. Если требуется абсолютная чистота вакуумной среды во время обработки, недопустимо использовать насосы, работающие в масляном режиме. Агрегаты сухого действия: вихревые, пластинчато-роторные, центробежные и другие.

Основная полость агрегата плотно закрывается крышкой. Внутреннее пространство оборудовано приборами для измерения давления и вакуума. Они контролируют созданный режим, чтобы быстро выявить возможные отклонения. Для подачи потока и вывода отработанной среды используются трубопроводы. Защитным устройством от внешних условий служит предохранительный патрубок. Снизить давление можно с помощью крана. Оборудование укомплектовано комплексом воздуховодов. Это специальная арматура, регулирующая уровень вакуума и продвигающая воздушный поток.

Дегазация силикона

Силикон - это разновидность компаундов, применяемый для выравнивания поверхности, заливания заготовок и других назначений. Этот материал пластичный, поэтому используется для получения объектов разнообразных форм и размеров. Но необходимы определенные навыки для работы с силиконом, поскольку в нем присутствуют пузырьки газов. Если их не удалить, качество и прочность изделия существенно снизится.

Дегазацию силикона проводят разными способами:

- Воздействием усилия;

- Вакуумированием;

- Вибрацией.

Дегазация силикона

Первый способ осуществляется совокупностью мероприятий. Под давлением из материала удаляются газы. Обработка проводится при остывании силикона станком, оказывающим воздействие на изделие. При этом газообразные вещества выходят наверх и удаляются. Вакуумирование - самый распространенный способ для очищения материалов. Процесс осуществляется в вакуумной камере, откуда откачали воздух насосом.

Вибрация - способ дегазации, который проводят механическим воздействием. Для этого используют вибростол. Управление и настройка установки проводится через техническое оснащение. Дегазация пластика осуществляется аналогично силикону. Для обработки предназначены дегазаторы и насосы.

Дегазация стали

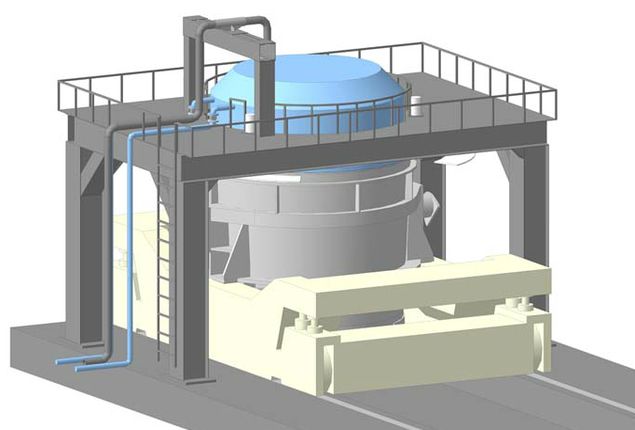

Вакуумная дегазация востребована в сталеплавильном производстве. Это обязательная процедура для получения качественного материала. Обработка улучшает свойства и позволяет расширить ассортимент марок металла. Дегазация стали обычно проводится по ковшовой технологии. Она представляет собой процесс, при котором ёмкость с материалом герметично закрывают и помещают в рабочую полость. Удаление газообразных веществ происходит в условиях вакуума.

Ковшовые вакууматоры просты в использовании, легко встраиваются в линии производства и позволяют комплексно воздействовать на металл:

- Устранить компоненты неметаллического происхождения;

- Выполнить дегазацию;

- Провести легирование с целью получения нужного качественного состава;

- Осуществить обезуглероживание и десульфурацию.

Обработка осуществляется путем вакуумирования и воздействия шлаком на верхние слои материала. При этом они постоянно обновляются за счёт направленного потока инертных газов. Вакуумная среда при этом способствует образованию пены и выходу шлаков. Интенсивность пенообразования зависит от степени глубины вакуума и свойств стали, а также насыщения потока инертным газом. В процессе может произойти чрезмерное вспенивание состава и перелив за края ёмкости. Чтобы это предотвратить, необходимо регулировать скорость образования вакуума.

Дегазация стали

Обезуглероживание в вакууме происходит посредством воздействия растворенного кислорода в металле на углеродные компоненты. При этом уменьшается содержание углерода и окисленность, без применения составов, негативно влияющих на свойства стали. Дегазация металла позволяет сохранить механические свойства и устранить дефекты. Большое количество пузырьков негативно воздействует на свойства материала. Газы в жидком металле быстрее растворяются, чем в твердом. В нем присутствует кислород, водород и азот.

Кислород устраняют посредством раскисления из раскисленных материалов. Его преобразуют в оксиды, удаляемые флотацией в шлак. Водород в литой стали выходит через отверстия и трещины при кристаллизации. Он образует давление и способствует усиленному трещинообразованию. Азот при нагреве материала способствует выделению компонентов нитрида железа. Это приводит к появлению напряжений и ухудшению пластических характеристик - старению стали. Удаление газов из стали эффективно осуществляется в установках дегазации, где создаются условия вакуума и высокие температуры.