Главное предназначение вакуумной установки заключается в создании и поддержании на протяжении определенного времени вакуума технического типа, который образуется в процессе откачивания газовой или воздушной смеси из самого агрегата. Подобные условия необходимы в металлургии, медицине, сельском хозяйстве, при производстве продуктов питания, мебели, в процессе лабораторных исследований и многом другом.

Содержание:

- Основные элементы системы

- Применение установок вакуумного типа

- Вакуумное напыление

- Напыление ионного и магнетронного типа

- Другие методы напыления

Основные элементы системы

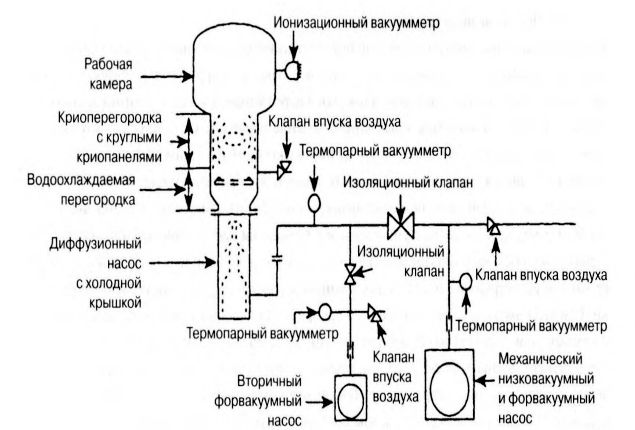

Есть несколько главных узлов вакуумной системы, от качества которых зависит производительность и другие характеристики установок:

- Вакуумный насос. Есть несколько видов насосного оборудования, без которых функционирование системы невозможно. Как правило, в вакуумных агрегатах используют сразу несколько типов насосов. Например, форвакуумный насос применяется для первичной обработки. После него устанавливается более мощное оборудование, например, водокольцевой или пластинчато-роторный насос. Выбор той или иной модели зависит от типа используемого газа и требований к чистоте выводящейся из системы переработанной газовой среды;

- Трубопроводы. При помощи таких элементов удается объединять сразу несколько типов оборудования в одну габаритную промышленную систему стационарного типа;

- Замкнутый рабочий объем. Он может быть представлен в виде герметичной емкости или камеры (в зависимости от габаритов установки), в которой и создается необходимая вакуумная среда;

- Запорная, регулирующая и предохранительная арматура. В некоторых моделях регулирующие элементы могут также выполнять роль запорной арматуры. Она, в свою очередь, представлена в виде специальных клапанов обратного типа, которые способны отсекать рабочую среду и не позволять ей проходить обратно в рабочий объем;

- Система сенсоров, вакуумметров и иных датчиков, которые позволяют контролировать уровень вакуума и в случае его падения или повышения приводить работу агрегата к заданным значениям.

Основные элементы системы

В зависимости от конкретной модели некоторые из этих элементов могут отсутствовать или, наоборот, вакуумная установка может быть оснащена дополнительным оборудованием. Как правило, установки такого типа разрабатываются по индивидуальным чертежам, чтобы они в точности соответствовали специфике производства.

Применение установок вакуумного типа

Принцип работы систем такого типа делает их универсальными для любых производственных манипуляций. В связи с этим вакуумные системы чаще всего используются:

- В нефтеперерабатывающей промышленности. В частности агрегаты этого типа используют на заводах по переработке нефтепродуктов для перекачки жидкостей и химических соединений. Также установки этого типа эффективны при необходимости очистки масляных жидкостей от частиц растворителей. Дополнительно агрегаты применяются при сушке топлива и обеспечения вакуума в разных узлах;

- При необходимости нанесения напыления, например, в автомобилестроении. Также напылительные установки часто используются при изготовлении ювелирных украшения, декорировании, обработке оптики. Такая технология часто используются в стоматологии или при обработке режущих предметов;

- В деревообрабатывающей сфере. Вакуумные системы используют для сушки, прессовки, обработки, уплотнения пиломатериала. Также есть отдельные агрегаты, которые позволяют в условиях вакуума наносить на заготовки различные отделочные материалы, например, ДСП, шпон или защитные пленки.

Применение установок вакуумного типа

Агрегаты вакуумного типа используют в процессе металлизации, пайки, при необходимости плавления тугоплавких металлов и других материалов, для создания высококачественных керамических изделий или объектов из дорогостоящих и редких материалов.

Вакуумное напыление

Установки вакуумного напыления используются для нанесения тонкой пленки, которая надежно фиксируется на обрабатываемой заготовке под давлением. Данный процесс становится возможным благодаря процессу конденсации паров. При этом осуществляется прямое влияние на поверхность, что считается самым эффективным методом.

Напыление производится в несколько этапов. Сначала производятся сами газовые выделения, которые будут входить в напылительный состав. После этого пары транспортируются к специальной подложке, где происходит процесс конденсации, за счет чего и выполняется сама процедура. При этом есть несколько разновидностей подобной обработки.

Вакуумное напыление

Напыление ионного и магнетронного типа

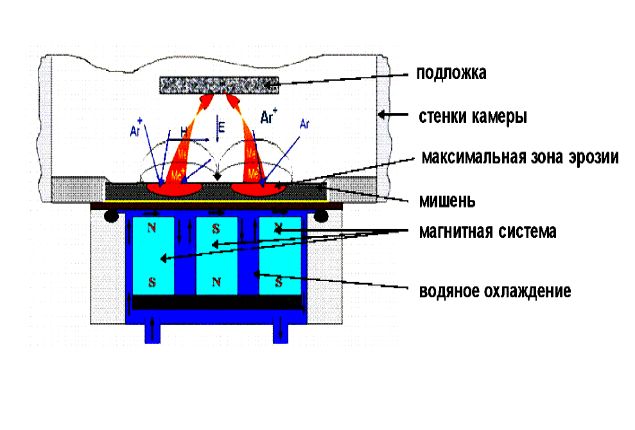

Как правило, такой метод обработки применяется при работе с элементами микроэлектроники. Ионное напыление используется для травления определенных участков плат, которые отличаются рельефностью. Кроме этого подобная обработка часто используется для сварки дугового типа при обработке соединительных швов на алюминиевых поверхностях. Это позволяет исключить процессы окисления в процессе эксплуатации обработанного изделия.

При работе такими установками используются заряженные частицы и тяжелые нейтральные. Это провоцирует процесс отслоения атомов, которые находятся на поверхности самого материала, подвергаемого ионному напылению.

Напыление ионного и магнетронного типа

Магнетронное напыление также основано на соединении определенных частиц. Однако есть отличие. При магнетронной обработке главным возбудителем необходимой реакции является разряд катода, образуемого в плазме.

Другие методы напыления

Есть и другие варианты обработки этого типа, которые предназначены для поверхностей более специфического типа. В этом случае могут применяться другие способы нанесения напыления:

- Термический. В этом случае испарения осуществляется за счет работы лазерного луча или электронным методом;

- С использованием дуги вакуумного принципа действия. Основной этап обработки выполняется в специальном катодном пятне, в котором и испаряются материалы;

- Кристаллический. Главной средой для создания необходимого напыления является молекулярная дуга.

Термический метод напыления

Есть и другие методы, но они практически не используются в виду сложности установок, которые не окупаются и поэтому применяются более привычные методы напыления.