Вакуумный пресс представляет собой высокотехнологичную установку, которая используется при производстве мебели, а точнее для шпона, покрытия заготовок защитными пленками, МДФ или ДСП панелями. Принцип работы оборудования заключается в создании определенного давления и температур, при которых несколько элементов надежно склеиваются между собой. Агрегаты этого типа могут отличаться производительностью, типом используемых мембран, габаритами и прочими параметрами.

Содержание:

- Особенности конструкции

- Дополнительное оборудование

- Рабочий режим

- Типы прессов в зависимости от создаваемого давления

- Разновидности мембран

- Назначение мембраны

- Процедура оклейки в мембранно-вакуумном прессе

Особенности конструкции

Вакуумное оборудование для фасадов и других элементов мебели, как правило, включает в себя несколько основных узлов:

- Вакуумный стол. На него укладывают деревянные заготовки, поэтому конструкция стола должна быть прочной и надежной. Как правило, для него используют алюминий толщиной около 6 мм;

- Вакуумный насос. Это основной элемент установки, который отвечает за создание необходимого давления. Насосы бывают разных мощностей и могут создавать разные условия. Под давлением облицовочные панели или защитная пленка надежно приклеиваются в заготовке;

- Прижимная рама. Она используется для того, чтобы закрыть заготовку после нанесения на нее клея и планки. При помощи прижимной рамы создается необходимая герметичность. Если она в какой-то момент будет нарушена, то заготовка может деформироваться, так как на нее будет оказываться неравномерное влияние;

- Нагревательная установка. Ее тип зависит от формата производства. Если речь идет о не постоянном использовании оборудования, то в установках, как правило, используют инфракрасные лампы. Для потокового и серийного производства больше подходят нагреватели кварцево-галогенного типа;

- Крышка. Эта часть может быть откидного или накатного типа.

Конструкция пресса

Дополнительное оборудование

Современные установки дополнительно оснащают 1-2 валами. Они размещаются на торце установки. Эти элементы позволяют загружать сразу несколько рулонов пленки, благодаря чему значительно сокращается производственный процесс, так как оператор сразу может установить необходимое количество облицовочного материала, а не выполнять эту процедуру после каждого цикла.

Также есть модели, оснащенные пин-системой. Она предназначена для того, чтобы оператору не приходилось оборудовать новые ложементы для каждого отдельного изделия. Подобное решение также значительно ускоряет процесс и делает вакуумные установки практически универсальными.

Также установки могут быть оснащены современными датчиками, осуществляющими контроль давления, температуры и других показателей.

Рабочий режим

Есть несколько разновидностей вакуумных прессов, которые отличаются в зависимости от используемых режимов работы:

- Автоматический. В основном новые агрегаты работают именно по такому принципу. Он подразумевает наличие в системе ЧПУ. То есть весь цикл обработки выполняется автоматически и не требует участия оператора. Это особенно актуально на предприятиях, занимающихся серийным выпуском продукции. Также автоматический режим удобен в том случае, если оборудование используется для большого количества однотипных моделей. ЧПУ позволяет повысить производительность агрегата, сократить расходы на энергию и рабочую силу. Хоть такие установки и стоят дороже аналогов, они довольно быстро окупаются за счет своей высокой эффективности. Еще одним плюсом таких моделей является то, что при необходимости контроль оборудования на себя может взять оператор, то есть переключить установку на полуавтоматический режим работы;

- Полуавтоматический. Конструкции этого типа оснащены дверцами, которые открывает и закрывает оператор. Также он запускает работу системы и отключает ее по завершении цикла обработки. Извлечение и установка заготовки также осуществляется оператором. Подобные системы стоят дешевле полностью автоматических, но они все равно пользуются меньшей популярностью;

Кроме этого, вакуумные прессы бывают:

- Мембранными. Мембранно-вакуумный пресс чаще всего применяется для оклеивания заготовки с помощью тонкой пленки или шпона. В процессе работы агрегата термоустойчивая каучуковая или силиконовая мембрана накладывается на заготовку, на которую уже нанесен клей и помещена пленка. Под воздействием высоких температур мембрана начинает равномерно нагреваться, передавая тепло на всю поверхность заготовки. После этого в дело вступает вакуумный насос, который откачивает из-под мембраны весь воздух, благодаря чему создается отрицательное давление и пленка или шпон прочно приклеивается к деревянной поверхности без образования пузырьков или прочих дефектов, которые могут повлиять на качество готового изделия;

- Безмембранным. Прессы этого используют только в том случае, если для облицовки используется не тонкий материал, а довольно толстое покрытие. Подобное требование возникает не часто, поэтому обычно на производстве задействуются именно мембранно-вакуумные прессы;

Мембранно-вакуумный пресс

Типы прессов в зависимости от создаваемого давления

Если говорить о параметрах давления, которое создается в вакуумной системе этого типа, то выделяют две большие категории прессов:

- Обычные. Данные установки применяются чаще всего, так как они оказывают щадящее влияние на деревянные заготовки. При этом создается давление, параметры которого не должны быть выше 0,95 кг/см2. В установках этого типа пленка или шпон прижимается к заготовке только за счет изменения атмосферного давления. В процессе нагнетания сжатого воздуха создается условие, которого достаточно для того, чтобы надежно скрепить элементы. Как правило, такие модели применяют для изделий более простой конфигурации или гнутых элементов;

- Повышенного давления. Это более узкоспециализированная категория установок, которая используется в том случае, если обычной обработки недостаточно и требуется создание давления в пределах 8,5 кг/см2. Подобная потребность может возникнуть при работе с заготовками сложной геометрической формы, которые отличаются большим количеством маленьких элементов, отверстий, изгибов, полостей. Также прессы высокого давления иногда используют в качестве формовщиков, которые позволяют оказывать воздействие на пластик с целью придания ему сложной формы.

Повышенного давления вакуумный пресс

Разновидности мембран

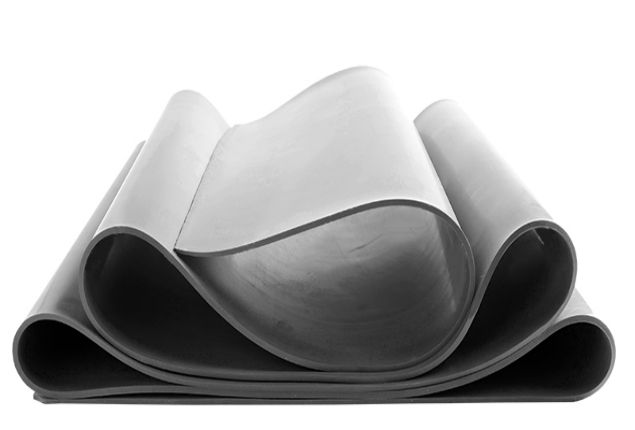

Как уже говорилось ранее, мембраны бывают каучуковыми или силиконовыми. Второй тип пользуется популярностью ввиду более продолжительного эксплуатационного срока. Силиконовые мембраны универсальны, так как они применяются не только для горячего, но и для холодного прессования. Они обладают более высокой эластичностью, что становится большим плюсом при ламинировании, шпонировании и других видах облицовки мебельной продукции. Каучуковые мембраны также пользуются популярностью, так как они способны растягиваться практически на 700%. Благодаря таким свойствам мембраны обоих типов подходят для ситуаций, когда размеры пленки меньше самого загрузочного стола или толще стандартных облицовочных материалов, но не более, чем на 0,6 мм.

Разновидности мембран

Назначение мембраны

Этот элемент установки выполняет сразу несколько важных функций. Прежде всего, мембрана предназначена для того, чтобы нагрев пленки происходил наиболее равномерным образом. Если просто начать подавать горячий воздух на заготовку, то есть больше вероятности деформаций. Кроме этого, мембрана является своеобразным каркасом, который препятствует смещению пленки и самого изделия, что исключает неправильную оклейку или разрыв пленочного материала.

Дополнительно этот элемент защищает обрабатываемую поверхность от попадания воздуха. Это также минимизирует вероятность брака. Без мембраны невозможно качественно обработать торцы заготовки. Поэтому для фасадов и других изделий, для которых принципиально важно качество оклейки, всегда используются прессы, оборудованные мембраной.

Процедура оклейки в мембранно-вакуумном прессе

Мероприятия по обработке заготовки выполняются в несколько этапов. Сначала заготовку укладывают на специальный стол и проводят процесс герметизации. После этого при помощи мембраны выполняется нагрев облицовочной пленки или тонкой панели. На следующем этапе производится откачка воздуха и создание необходимого давления. За это отвечает вакуумный насос. После того, как элементы надежно скрепились, заготовка охлаждается и срезается остаточная пленка. Далее, можно выполнять с заготовкой любые манипуляции, производя распил, создание отверстий и другие типы обработки.

Процедура оклейки в мембранно-вакуумном прессе